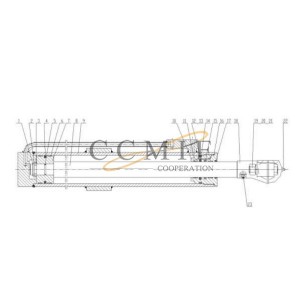

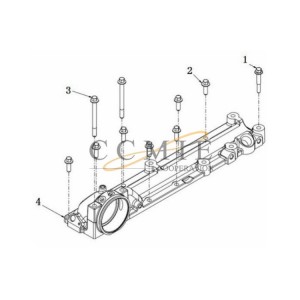

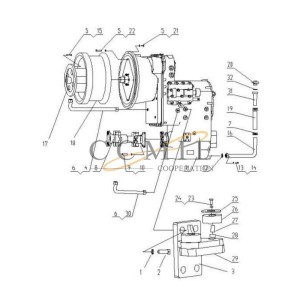

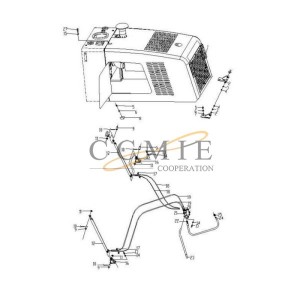

चालक शाफ्ट XCMG Liugong मोटर ग्रेडर स्पेयर पार्ट्स

चालक शाफ्ट

किनभने त्यहाँ धेरै प्रकारका स्पेयर पार्टहरू छन्, हामी ती सबै वेबसाइटमा प्रदर्शन गर्न सक्दैनौं। विशेष को लागी हामीलाई सम्पर्क गर्न नहिचकिचाउनुहोस्।

फाइदा

1. हामी तपाईंको लागि मौलिक र आफ्टरमार्केट उत्पादनहरू आपूर्ति गर्दछौं

2. निर्माता देखि सीधै ग्राहक सम्म, आफ्नो लागत बचत

3. सामान्य भागहरूको लागि स्थिर स्टक

4. समय वितरण समय मा, प्रतिस्पर्धी ढुवानी लागत संग

5. व्यावसायिक र सेवा पछि समय मा

प्याकिङ

कार्टन बक्सहरू, वा ग्राहकहरूको अनुरोध अनुसार।

विवरण

ड्राइभर-शाफ्ट निर्माण मेसिनरी चेसिसको ड्राइभिङ भागको प्रमुख भागहरू मध्ये एक हो। यो प्रयोगको क्रममा जटिल झुकाउने, टोर्सनल लोडहरू र ठूलो प्रभाव भारहरूको अधीनमा छ, जसको लागि अर्ध-शाफ्टलाई उच्च थकान शक्ति, कठोरता र राम्रो पहिरन प्रतिरोधको आवश्यकता पर्दछ। सेमी-शाफ्टको सेवा जीवन उत्पादन प्रक्रिया डिजाइन चरणमा योजना र सामग्री चयनले मात्र प्रभावित हुँदैन, तर फोर्जिंग उत्पादन प्रक्रिया र फोर्जिंगहरूको गुणस्तर नियन्त्रण पनि धेरै महत्त्वपूर्ण हुन्छ।

उत्पादन प्रक्रियामा गुणस्तर विश्लेषण र नियन्त्रण उपायहरू प्रक्रिया

1 काट्ने प्रक्रिया

ब्ल्याङ्किङको गुणस्तरले पछिको नि:शुल्क फोर्जिङ ब्ल्याङ्कको गुणस्तरलाई असर गर्छ र फोर्जिङलाई समेत असर गर्छ। ब्ल्याङ्किङ प्रक्रियामा मुख्य दोषहरू निम्नानुसार छन्।

1) लम्बाइ सहनशीलता बाहिर छ। ब्ल्याङ्किङ लम्बाइ धेरै लामो वा धेरै छोटो छ, धेरै लामो फोर्जिंगहरू आकार र फोहोर सामग्रीमा अत्यधिक सकारात्मक हुन सक्छ, र धेरै छोटो फोर्जिंगहरू असन्तुष्ट वा आकारमा सानो हुन सक्छ। कारण यो हुन सक्छ कि पोजिसनिङ बाफल गलत तरिकाले सेट गरिएको छ वा ब्ल्याङ्किङ प्रक्रियाको समयमा पोजिसनिङ बाफल ढीलो वा गलत छ।

2) अन्तिम अनुहारको ढलान ठूलो छ। ठूलो अन्त सतह ढलान भनेको अनुदैर्ध्य अक्षको सन्दर्भमा खाली ठाउँको अन्तिम सतहको झुकावले तोकिएको स्वीकार्य मान भन्दा बढी हुन्छ। जब अन्तिम अनुहारको ढलान धेरै ठूलो हुन्छ, फोर्जिङ प्रक्रियाको क्रममा तहहरू बन्न सक्छन्। कारण ब्ल्याङ्किङको समयमा बार क्ल्याम्प नगरिएको हुन सक्छ, वा ब्यान्ड आर ब्लेडको दाँतको टिप असामान्य रूपमा लगाएको हुन सक्छ, वा ब्यान्ड आर ब्लेडको तनाव धेरै सानो छ, ब्यान्ड आर मेसिनको गाइड हात उस्तै छैन। तेर्सो रेखा, र यस्तै।

3) अन्त अनुहार मा burr। बार सामग्री हेर्दा, बुरहरू सामान्यतया अन्तिम ब्रेकमा देखा पर्ने खतरा हुन्छ। बुरहरू भएका खाली ठाउँहरू तातो हुँदा स्थानीय अधिक तताउने र ओभरर्निंग हुन सक्छ, र फोर्जिङको बेला फोल्ड गर्न र क्र्याक गर्न सजिलो हुन्छ। एउटा कारण यो हो कि आराको ब्लेड बुढो भएको छ, वा आराको दाँत लगाएको छ, पर्याप्त धारिलो छैन, वा आराले दाँत भाँचिएको छ; दोस्रो हो कि आरा ब्लेड लाइन गति ठीकसँग सेट गरिएको छैन। सामान्यतया, नयाँ आरा ब्लेड छिटो हुन सक्छ, र पुरानो आरा ब्लेड ढिलो छ।

4) अन्त अनुहार मा दरार। जब सामाग्री कठोरता असमान छ र भौतिक विभाजन गम्भीर छ, यो अन्त अनुहार दरार उत्पादन गर्न सजिलो छ। अन्तिम दरारहरू भएका खाली ठाउँहरूका लागि, फोर्जिङको क्रममा दरारहरू थप विस्तार हुनेछन्।

ब्ल्याङ्किङको गुणस्तर सुनिश्चित गर्न, उत्पादन प्रक्रियाको क्रममा निम्न निवारक नियन्त्रण उपायहरू लिइएका छन्: ब्ल्याङ्क गर्नु अघि, सामग्रीको ब्रान्ड, स्पेसिफिकेशन, मात्रा, र smelting फर्नेस (ब्याच) नम्बर प्रक्रिया नियमहरू र प्रक्रिया कार्डहरू अनुसार प्रमाणित गर्नुहोस्। । र राउन्ड स्टील बारहरूको सतह गुणस्तर जाँच गर्नुहोस्; ब्ल्याङ्किङ फोर्जिङ नम्बर, सामाग्री ब्रान्ड, स्पेसिफिकेशन र पिघलने भट्टी (ब्याच) नम्बर अनुसार ब्याचहरूमा गरिन्छ, र रिक्त संख्या विदेशी सामग्रीको मिश्रण रोक्नको लागि परिसंचरण ट्र्याकिङ कार्डमा संकेत गरिएको छ; सामग्री काट्दा, "पहिलो निरीक्षण", "स्व-निरीक्षण" र "गश्ती निरीक्षण" को प्रणाली कडाईका साथ लागू गरिनु पर्छ। आयामी सहिष्णुता, अन्तिम ढलान र खाली को अन्तिम burr प्रक्रिया आवश्यकताहरु अनुसार बारम्बार निरीक्षण गरिनु पर्छ, र निरीक्षण योग्य छ र उत्पादन स्थिति चिन्ह लगाइएको छ। अर्डर पछि परिवर्तन गर्न सकिन्छ; ब्ल्याङ्किङ प्रक्रियाको क्रममा, यदि खाली ठाउँहरूमा तह, दाग, अन्त दरार र अन्य दृश्यात्मक दोषहरू फेला परेमा, तिनीहरू समयमै निष्कासनको लागि निरीक्षक वा प्राविधिकहरूलाई रिपोर्ट गर्नुपर्छ; ब्ल्याङ्किङ साइट सफा राख्नुपर्छ, विभिन्न सामग्री ग्रेडहरू र smelting फर्नेस (ब्याच) नम्बर, विशिष्टता र आयामहरू मिलाउनबाट बच्नको लागि छुट्टै राखिएको र स्पष्ट रूपमा चिन्ह लगाइनुपर्छ। यदि सामग्री प्रतिस्थापन आवश्यक छ भने, सामग्री प्रतिस्थापनको लागि स्वीकृति प्रक्रियाहरू कडाईका साथ पालना गरिनु पर्छ, र सामग्रीहरू स्वीकृति पछि मात्र डिस्चार्ज गर्न सकिन्छ।

2 तताउने प्रक्रिया।

सेमी-शाफ्ट उत्पादन प्रक्रियालाई दुईवटा आगोले तताइन्छ, नि:शुल्क फोर्जिङ बिलेटलाई ग्यास भट्टीले तताइन्छ, र डाइ फोर्जिङलाई इन्डक्सन इलेक्ट्रिक फर्नेसद्वारा तताइन्छ, त्यसैले तताउने क्रमको रोकथाम नियन्त्रण बढी जटिल र बढी गाह्रो हुन्छ; तताउने गुणस्तर सुनिश्चित गर्न, हामीले निम्न गुणस्तर विशिष्टताहरू तयार गरेका छौं:

जब ग्यास चुलो तताइन्छ, यसलाई उच्च तापक्रम क्षेत्रमा सीधै सामग्री चार्ज गर्न अनुमति छैन, र यसलाई खाली सतहमा सीधा ज्वाला स्प्रे गर्न अनुमति छैन; बिजुलीको भट्टीमा तताउँदा, खाली ठाउँको सतह तेलले दूषित हुनु हुँदैन। तताउने विनिर्देशहरू सम्बन्धित फोर्जिंग प्रक्रिया नियमहरूको आवश्यकता अनुसार लागू गरिनेछ, र तताउने मापदण्डहरू स्थिर र भरपर्दो छन् भनेर प्रमाणित गर्न शिफ्टको 5-10 टुक्रा खाली ठाउँहरूको तताउने तापमान पूर्ण रूपमा प्रमाणित गरिनु पर्छ। उपकरण र उपकरण समस्याहरूको कारण बिलेट समयमै नक्कली हुन सक्दैन। यसलाई चिसो वा भट्टीबाट बाहिर प्रशोधन गर्न सकिन्छ। धकेलिएको बिलेट चिन्ह लगाइन्छ र छुट्टै भण्डारण गर्नुपर्छ; बिलेट बारम्बार तताउन सकिन्छ, तर तताउने संख्या 3 पटक भन्दा बढी हुन सक्दैन। खाली तताउँदा सामग्रीको तापक्रम वास्तविक समयमा वा नियमित रूपमा इन्फ्रारेड थर्मोमिटरको साथ अनुगमन गरिनु पर्छ, र तताउने रेकर्ड बनाउनु पर्छ।

3 बिलेट बनाउने प्रक्रिया।

बिलेट बनाउने क्रममा हुने सामान्य दोषहरूमा मध्यवर्ती बिलेट रडको अत्यधिक व्यास वा लम्बाइ, सतह हथौडा चिन्हहरू, र कमजोर चरण संक्रमणहरू समावेश छन्। यदि रडको व्यास धेरै सकारात्मक छ भने, यसलाई डाइ फोर्जिङको समयमा गुफामा राख्न गाह्रो हुनेछ। यदि रड सानो ऋणात्मक छ भने, फोर्जिङको समाक्षीयता डाइ फोर्जिङको समयमा रडको ठूलो अन्तरको कारणले धेरै कमजोर हुन सक्छ; सतह हथौडा चिन्हहरू र खराब चरण संक्रमण सम्भव हुन सक्छ अन्तिम फोर्जिङको सतहमा खाडल वा तहहरूमा नेतृत्व गर्नुहोस्।

४ डाइ फोर्जिङ र ट्रिमिङ प्रक्रिया।

सेमी-शाफ्ट डाइ फोर्जिङ प्रक्रियामा मुख्य दोषहरू फोल्डिंग, अपर्याप्त फिलिंग, अण्डरप्रेसर (हिट नगर्ने), मिसाइलाइनमेन्ट र यस्तै अन्य समावेश छन्।

१) फोल्ड गर्नुहोस्। अर्ध-शाफ्टको फोल्डिंग फ्ल्यान्जको अन्तिम अनुहारमा, वा स्टेप फिलेटमा वा फ्ल्यान्जको बीचमा सामान्य हुन्छ, र सामान्यतया चाप आकारको वा अर्ध-गोलाकार पनि हुन्छ। फोल्डको गठन खाली वा मध्यवर्ती खालीको गुणस्तर, मोल्डको डिजाइन, निर्माण र स्नेहन, मोल्ड र ह्यामरको बन्धन, र फोर्जिंगको वास्तविक सञ्चालनसँग सम्बन्धित छ। फोर्जिङ रातो तातो अवस्थामा हुँदा फोल्डिङ सामान्यतया नाङ्गो आँखाले अवलोकन गर्न सकिन्छ, तर यसले सामान्यतया पछिको चरणमा चुम्बकीय कण निरीक्षण पास गर्न सक्छ।

२) आंशिक रूपमा असन्तुष्टिले भरिएको। अर्ध-शाफ्ट फोर्जिंगहरूको आंशिक असन्तुष्टि मुख्यतया रड वा फ्ल्यान्जको बाहिरी गोलाकार कुनाहरूमा हुन्छ, जुन गोलाकार कुनाहरू धेरै ठूला भएकाले वा आकारले आवश्यकताहरू पूरा गर्दैनन्। असन्तुष्टिले फोर्जिङको मेसिनिङ भत्तामा कमी ल्याउनेछ, र जब यो गम्भीर हुन्छ, प्रशोधनलाई खारेज गरिनेछ। असन्तुष्टिको कारण हुन सक्छ: मध्यवर्ती बिलेट वा खाली को डिजाइन अनुचित छ, यसको व्यास वा लम्बाइ अयोग्य छ; फोर्जिंग तापमान कम छ, र धातु तरलता कमजोर छ; फोर्जिंग डाइको स्नेहन अपर्याप्त छ; डाइ गुहामा अक्साइड स्केलको संचय, आदि।

3) विस्थापन। मिसालाइनमेन्ट भनेको फोर्जिङको माथिल्लो आधा भागको तल्लो आधाको सापेक्ष विस्थापन हो। गलत स्थानान्तरणले मेसिनिङ स्थितिलाई असर गर्छ, परिणामस्वरूप स्थानीय मेसिनिङ भत्ता अपर्याप्त हुन्छ। कारणहरू हुन सक्छन्: ह्यामर टाउको र गाइड रेल बीचको खाडल धेरै ठूलो छ; फोर्जिङ डाइ लक ग्यापको डिजाइन अव्यावहारिक छ; मोल्ड स्थापना राम्रो छैन।

5 ट्रिमिङ प्रक्रिया।

ट्रिमिङ प्रक्रियामा मुख्य गुणस्तर दोष ठूलो वा असमान अवशिष्ट फ्लैश हो। ठूलो वा असमान अवशिष्ट फ्ल्यासले मेसिनिङ स्थिति र क्ल्याम्पिङलाई असर गर्न सक्छ। स्थानीय मेसिनिङ भत्तामा वृद्धिको अतिरिक्त, यसले मेशिनिङ विचलन पनि निम्त्याउनेछ, र बीच-बीचमा काट्ने कारण पनि काट्न सक्छ। कारण हुन सक्छ: ट्रिमिङ डाइको मुक्का, डाइको ग्याप राम्ररी डिजाइन गरिएको छैन, वा डाइ लगाएको र पुरानो छ।

माथि उल्लिखित दोषहरू रोक्न र फोर्जिंगहरूको गुणस्तर सुनिश्चित गर्न, हामीले रोकथाम र नियन्त्रण उपायहरूको श्रृंखला बनाएका छौं र अपनाएका छौं: डिजाइन समीक्षा र प्रक्रिया प्रमाणीकरण मार्फत उपयुक्त खाली वा मध्यवर्ती खाली आकार निर्धारण गर्नुहोस्; मोल्ड डिजाइन र प्रमाणिकरण चरणमा, परम्परागत मोल्ड बाहेक, गुहा लेआउट, पुल र साइलो डिजाइन को अतिरिक्त, फोल्डिंग र मिस-सिफ्टिङ रोक्न चरण फिलेट र लक ग्यापहरूमा विशेष ध्यान दिइएको छ, प्रक्रियाको कडा गुणस्तर नियन्त्रण। ब्ल्याङ्किङ, तताउने, र फ्री फोर्जिङ बिलेटहरू, र बिलेटको तिरछा सतहमा फोकस गर्नुहोस्। अन्त अनुहार मा डिग्री र burrs, मध्यवर्ती बिलेट को चरण संक्रमण, रड को लम्बाई, र सामग्री को तापमान।

हाम्रो गोदाम १

प्याक र जहाज

- एरियल बूम लिफ्ट

- चीन डम्प ट्रक

- चिसो रिसाइक्लर

- कोन क्रशर लाइनर

- कन्टेनर साइड लिफ्टर

- दादी बुलडोजर भाग

- फोर्कलिफ्ट स्वीपर संलग्न

- Hbxg बुलडोजर पार्ट्स

- Howo इन्जिन पार्ट्स

- हुन्डाई उत्खनन हाइड्रोलिक पम्प

- कोमात्सु बुलडोजर पार्ट्स

- कोमात्सु उत्खनन गियर शाफ्ट

- कोमात्सु Pc300-7 उत्खनन हाइड्रोलिक पम्प

- Liugong बुलडोजर पार्ट्स

- Sany कंक्रीट पम्प स्पेयर पार्ट्स

- Sany उत्खनन स्पेयर पार्ट्स

- Shacman इन्जिन पार्ट्स

- Shantui बुलडोजर क्लच शाफ्ट

- Shantui बुलडोजर जडान शाफ्ट पिन

- Shantui बुलडोजर नियन्त्रण लचिलो शाफ्ट

- Shantui बुलडोजर लचिलो शाफ्ट

- Shantui बुलडोजर लिफ्टिङ सिलिन्डर मर्मत किट

- Shantui बुलडोजर पार्ट्स

- Shantui बुलडोजर रील शाफ्ट

- शान्तुई बुलडोजर रिभर्स गियर शाफ्ट

- Shantui बुलडोजर स्पेयर पार्ट्स

- शान्तुई बुलडोजर विन्च ड्राइभ शाफ्ट

- शान्तुई डोजर बोल्ट

- शान्तुई डोजर फ्रन्ट आइडलर

- शान्तुई डोजर टिल्ट सिलिन्डर मर्मत किट

- Shantui Sd16 बेभल गियर

- Shantui Sd16 ब्रेक अस्तर

- Shantui Sd16 ढोका विधानसभा

- Shantui Sd16 O-Ring

- Shantui Sd16 ट्र्याक रोलर

- Shantui Sd22 असर आस्तीन

- Shantui Sd22 घर्षण डिस्क

- Shantui Sd32 ट्र्याक रोलर

- Sinotruk इन्जिन पार्ट्स

- टो ट्रक

- Xcmg बुलडोजर पार्ट्स

- Xcmg बुलडोजर स्पेयर पार्ट्स

- Xcmg हाइड्रोलिक लक

- Xcmg प्रसारण

- Yuchai इन्जिन पार्ट्स